蘭劍1,馮英1,李向陽1, 王承玉,1,盧超龍2,李德閣1

(1.中國電力科學研究院有限公司,北京100192;2.廈門國毅科技有限公司,福建廈門361006)

摘 要:針對斷路器底盤車機械壽命試驗采用人力操作耗時長、費力多等問題,設計了一種全自動斷路器底盤車機械壽命試驗系統。該系統由支架單元、控制系統和可拆卸連接軸套裝置組成,采用伺服控制原理實現斷路器底盤車機械操作搖入搖出的自動運行及控制,可根據旋轉圈數、動作時間或輔助開關狀態信號對工作位置/試驗位置進行精準判定,并可依據扭矩、旋轉圈數以及動作時間進行多重保護,適用于各種型號的中置式高壓開關柜。實驗結果表明,該系統從根本上解決了機械壽命試驗中人力操作耗時長、易受不穩定因素影響等問題,極大的提高了試驗效率,在中置式高壓開關柜機械壽命試驗領域具有里程碑意義。

關鍵詞:高壓開關柜;斷路器底盤車;機械壽命試臉;自動控制

0 引言

機械性能作為影響開關設備安全性能的一項重要指標,直接關系到電網的安全可靠運行。據統計,機槭故障在開關設備故障中發生比例較高,是故障的主要類型。因此在產品型式試驗中,機械壽命試驗被列為必試試驗項目進行考核。對中置式高壓開關柜來說,對柜內斷路器底盤車進行1000次或3000次機械壽命試驗是一項必做型式試驗項目,同時也是驗證高壓開關柜隔離插頭和底盤車可靠性的一種研究手段。隨著國家“十三五”期間配電網的大規模建設改造,對高壓開關柜等配網設備的質量越來越重視,該試驗也被列為考核高壓開關柜產品質量的一項重要的抽檢試驗項目。

由于現有的中置式高壓開關柜產品種類多、結構型式差異大,所以一直以來,國內各家檢測機構以及制造企業的基本做法都是通過人力手動的方式用手搖把對斷路器底盤車進行1000次或3000次的搖人搖出試驗考核和產品研究。這種試驗方式最主要的問題是耗時長、費力多、工作效率低,此外還容易因操作人員的襲質、責任心、操作熟練程度等不穩定人為因索造成試驗結果不能真實反映實際情況,此外,隨著高壓開關柜產品型式試驗和抽檢試驗工作最的逐年增加,迫切地耑要一種能夠代替人力操作并可實現斷路器底盤車機械壽命試驗自動化的試驗系統,以解決不能快速、高效的對斷路器底盤車進行機械壽命試驗的問題。基于此,設計了—種全自動斷路器底盤車機械壽命試驗系統,采用伺服控制原理來實現斷路器底盤車機械壽命試驗的自動運行及精準控制。

1 系統整體設計

本系統由支架單元、控制系統和可拆卸連接軸套裝置組成。支架單元為一個3層四柱式結構,頂層和底層為平板,底層平板配有萬向輪,便于任意方向移動。由于不同型號的開關柜其斷路器底盤車的位置高度有可能不一樣,因此將中間層設置為自動升降臺,升降臺通過絲桿結合減速機構進行升降,以滿足不同位置高度的斷路器底盤車試品的試驗。控制系統是本系統的核心,位于支架單元的中間層操作臺中可拆卸連接軸套裝置作為斷路器底盤車試品搖人搖出操作的具體執行元件,包括彈性聯軸器、軸承組、輸出軸套、延長桿和連接軸套.各部件按順序依次機械連接、彈性聯軸器與控制系統相連,連接軸套與斷路器底盤車試品相連,并可針對各種不同型號的斷路器底盤車連接接口進行設計。本系統實物圖見圖1。

圖1 系統實物圖

2 控制系統設計

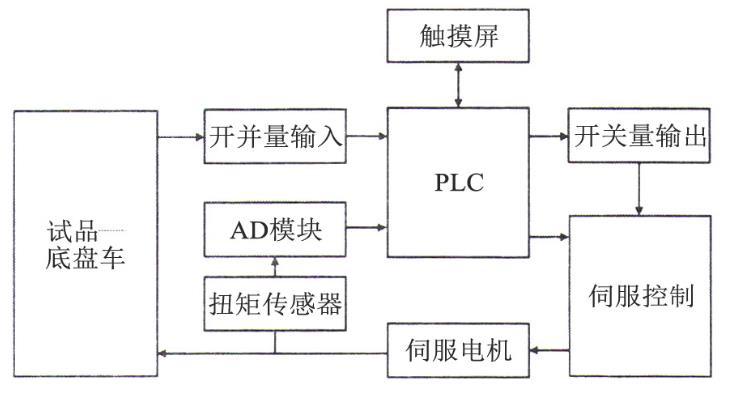

全自動斷路器底盤車機械壽命試驗系統要實現適用于各種型號的中置式高壓開關柜的斷路器底盤車機械操作搖人搖出的自動運行及控制,可根據旋轉圈數、動作時間或輔助開關狀態信號對工作位置/試驗位置進行精準判定,可依據扭矩、旋轉圈數以及動作時間進行多重保護,并對所有運行狀態信息進行實時顯示。基于上述考慮,控制系統由觸摸屏、PLC處理單元、伺服控制器、伺服電機、扭矩傳感器、AD轉換單元、開關量輸人單元和開關量輸出單元組成。系統原理框圖見圖2。

圖2 系統原理框圖

2.1 觸摸屏設計

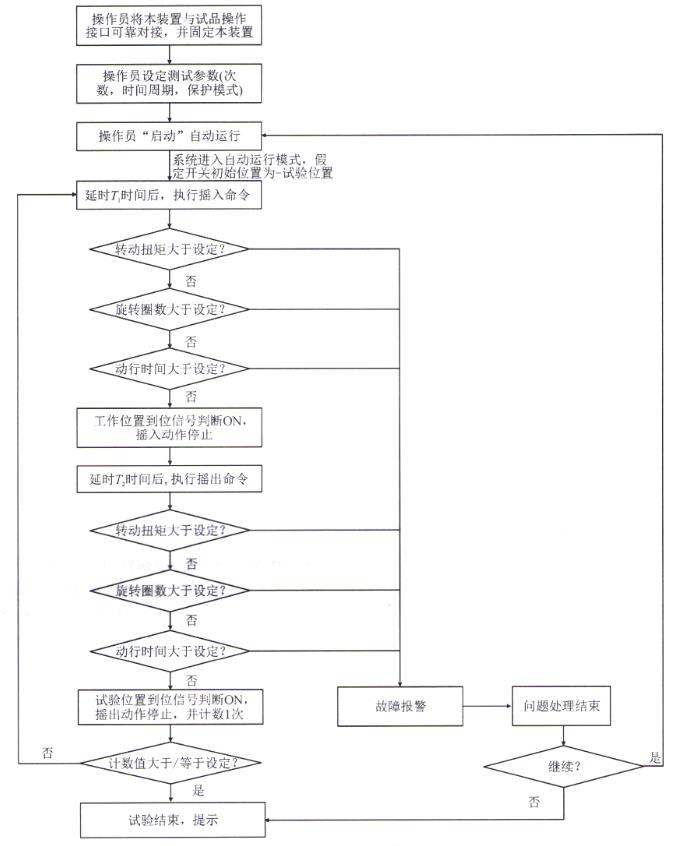

觸摸屏與PLC處理單元相連接,用于設置并實時顯示試驗參數和控制方式:兩者的連接方式為RS485,通訊端口改為COM2后,再把接口類型改為RS-485 4W。試驗參數包括:試驗次數、動作時間、周期延時時間、搖進速度、旋轉角度、動作保護時間、旋轉圈數保護值和力矩保護值等。試驗次數的設置范闈為1~99999次,操作速度的設置范圍為1~99.9圈/分,工作位置/試驗位置延時時間的設置范圍為0~9999.9s,動作保護時間的設置范圍為0~999.9s,力矩保護值的設置范圍為1~30 N·m,旋轉圈數保護值的設置范圍為1~999.9圈。控制方式包括:自動控制和點動控制。在自動操作過程中,斷路器底盤車首先處于試驗位置,延時T1后通過搖人命令到達工作位置,然后延時T2后通過搖出命令再次到達試驗位置,整個過程按照設定的試驗次數進行重復,在執行搖人或搖出命令后,若扭矩、旋轉圈數或動作時間中的至少一個大于設定值,則發出故障報警。系統操作流程圖見圖3。

2.2 PLC處理單元、伺服控制器和伺服電機設計

PLC處理單元用于對斷路器底盤車試品的位置狀態數字信號和觸摸屏的輸人設置進行處理,輸出第一控制命令信號。伺服控制器用于根據開關量輸出單元輸出信號和第一控制命令信號來發出第二控制命令信號。伺服電機用于將第二控制命令信號轉換成電動機軸上的角位移或角速度輸出,控制斷路器底盤車試品的位置。

圖3 系統操作流程

PLC處理單元采用主機與模擬量采集模塊相結合的結構形式,通訊口與觸摸屏相連,可輸出、輸入高速脈沖,處理脈沖數可達100kHz,處理時間小于100ns。其中,輸出的高速脈沖用于控制伺服電機的運轉速度和行走角度;輸人的高速脈沖通道為通過采集編碼器輸人的高速脈沖信號,用于計算電機轉動的角度。伺服控制器與伺服電機由兩條電纜連接,分別是馬達驅動電源線和角度編碼器線,伺服控制器與PLC處理單元通過一根電纜連接,為PLC處理單元控制伺服系統線路。伺服系統的工作原理為:伺服控制器采用位置控制,角度編碼器實時把編碼數反饋給伺服控制器,PLC處理單元發脈沖和方向對伺服控制器操作,伺服控制器主電源接觸器接通,并且伺服控制器使能啟動,伺服控制器主輸出回路通電,伺服電機按觸摸屏設定的脈沖數轉動設定的距離。

伺服控制器的電子齒輪比為N/M,其中,N與電機的編碼器精度有關,M與電機轉一圈需要接收的脈沖數有關。因此,為使伺服控制器可精確的控制伺服電機的轉動角度,角度編碼器選擇精度為160000的相對型編碼器,并將電子齒輪比設置為16:1,即伺服控制器接收到脈沖數10000時,伺服電機轉一圈。

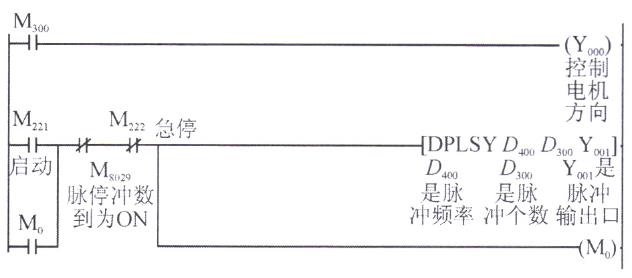

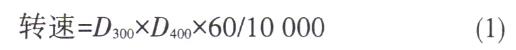

伺服控制器控制伺服電機的轉動速度是根據PLC處理單元發送的脈沖頻率來調整的。不同頻率下發送相同的脈沖數,伺服電機會轉動相同的角度,但速度不同。如果PLC處理單元發送脈沖的頻率越快,則伺服電機的轉速也越快。圖4為伺服控制器對轉速控制的程序示意圖,其中D400是脈沖頻率;D300是脈沖個數;Y001是脈沖輸出口,通過Y000控制電機的方向。

圖4 伺服控制器對轉速控制的程序示意圖

轉速(圈/min)的計算公式為

因此,控制好D300和D400就能維持轉速的穩定。

2.3 扭矩傳感器和AD轉換單元設計

扭矩傳感器用于采集伺服電機輸出到斷路器底盤車試品上的扭矩,并將扭矩轉換為電信號輸出至AD轉換單元。AD轉換單元用于將扭矩電信號轉換成PLC數字信號,輸出至PLC處理單元。為適應各種型號的斷路器底盤車扭矩,選擇輸出信號4~20mA,對應扭矩為0~200

N?m的扭矩傳感器, 分辨率為0.1 N?m。

2.4 開關量輸入、輸出單元設計

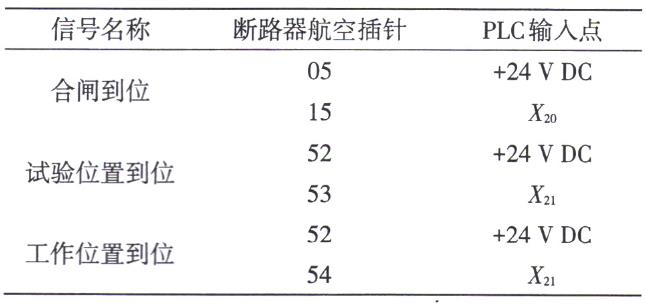

開關量輸人單元用于將斷路器底盤車試品的位置狀態信號轉換成數字信號輸出至PLC處理單元。位置狀態信號包括:斷路器底盤車試品的位置和斷路器狀態。由于機械聯鎖關系,斷路器在合閘狀態下不能搖人或者搖出,因此必須采集斷路器狀態信號。斷路器底盤車試品的位置可通過設定的轉動圈數或輔助開關位置信號兩種方式進行判定。對于常規的VS1型斷路器,可直接從斷路器的58針航空插針上接引信號。斷路器航空插針和PLC處理單元輸人點的對應關系見表1。開關量輸出單元用于根據PLC處理單元的程序運算結果來獲取開關量輸出信號。

表1 斷路器航空插針和PLC處理單元輸入點的對應關系

3 實驗驗證

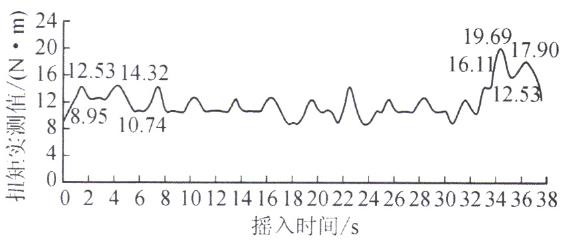

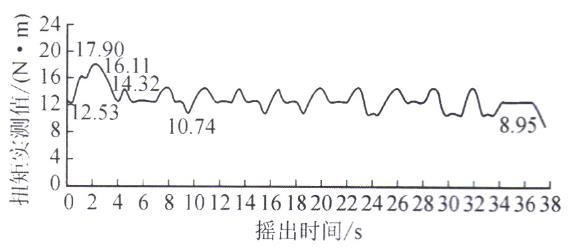

為了驗證本系統的實用性,選取某型號斷路器底盤車進行1000次機械壽命試驗。為防止某些部件過熱,輸出軸轉速設置為32圈/min,循環延時時間設置為5s。動作保護時間設置為45s,扭矩保護值設置為25 N·m。經實測,該型號斷路器底盤車搖人/搖出轉動圈數為20圈,搖人/搖出時間為37.5s,實際扭矩見圖5、6。

圖5 斷路器底盤車搖入過程扭矩實測值

圖6 斷路器底盤車搖出過程扭矩實測值

從圖5、6中可以看出,在搖人/搖出過程中,試驗位置處的扭矩是8.95 N·m,工作位置處的扭矩是12.53

N·m,扭矩最大值出現在搖人過程中隔離動、靜觸頭剛接觸時刻,為19.69

N·m,滿足要求。

若試驗進行1000次搖人/搖出操作循環,由于一個循環周期時長85s,完成全部試驗用時24 h。對于采用傳統的人力操作方式,假定由1人操作,一天工作8 h,那么完成全部試驗需要3個工作日的不間斷勞作。

4 結語

文中介紹了一種全自動斷路器底盤車機械壽命試驗系統的設計,介紹了其控制系統的工作原理,并詳細討論了各單元模塊的設計方案,最后進行了實驗驗證。實驗結果表明,該系統可實現斷路器底盤車機械操作搖入搖出的自動運行及控制,并對所有運行狀態信息實時顯示。可根據旋轉圈數、動作時間或輔助開關狀態信號對工作位置/試驗位置進行精準判定,并可依據扭矩、旋轉圈數以及動作時間進行多重保護。從根本上解決了傳統人力操作耗時長、費力多、易受人為因素影響等問題,極大的提高了工作效率。由于旋轉圈數、操作速度、扭矩保護值等參數設定范圍廣,因此該系統適用于各種型號的中置式高壓開關柜。